- Europejskie Centrum Serwisowe

- +48 71 782 11 51

- 801 011 104

- info@aid-serwis.com.pl

Zjawisko powstawania Wiskerów

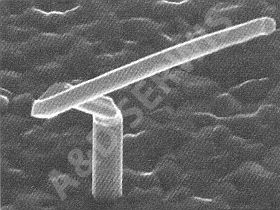

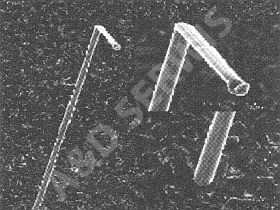

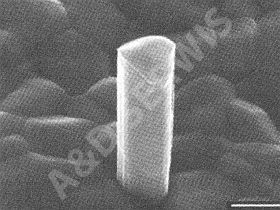

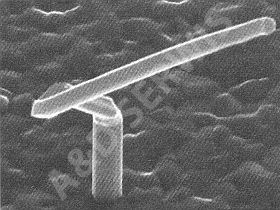

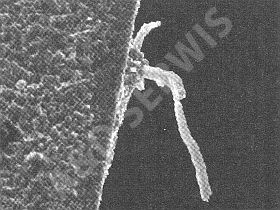

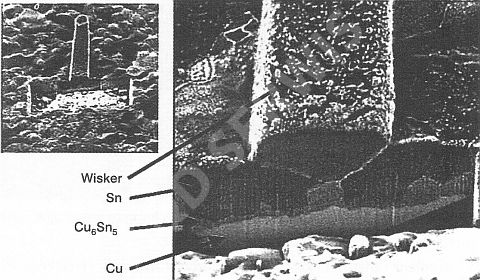

Znanym od wielu dziesiątków lat zjawiskiem związanym z właściwościami cyny jest tworzenie się wiskerów. Obecność wiskerów na cynowych powłokach płytek drukowanych i wyprowadzeń podzespołów jest niekorzystnym zjawiskiem, może powodować ich uszkodzenia, a także uszkodzenia zmontowanych podzespołów na płytkach drukowanych. Według definicji podanej w normie JHDEC/IPC JP002 wisker jest to kolumnowy lub cylindryczny włosek (lub nitka) wychodzący z powierzchni, zwykle utworzony z monokryształu metalu. Średnica typowego wiskera to 1-5, um, a jego długość 1-500 ¡jm. Wiskery mogą przybierać różne kształty. Mogą wyrastać w postaci włosków prostych, zagiętych, skręconych, zapętlonych, o różnym stosunku długości do grubości. Wiskery mogą występować na powłokach cyny immersyjnej, którymi pokrywane są płytki drukowane, na powłokach cyny galwanicznej, którymi pokrywane są końcówki i wyprowadzenia podzespołów. Przykłady typowych wiskerów wyrastających z powłok cyny immersyjnej i galwanicznej podano na poniższych zdjęciach.

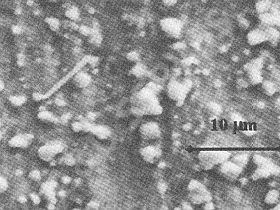

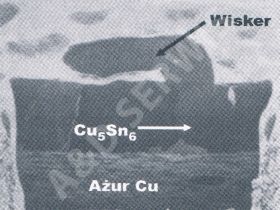

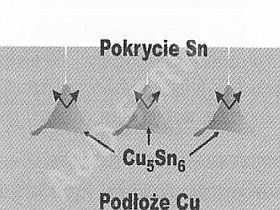

Wiskery narastają na cynie w warunkach naturalnych, w czasie składowania płytek drukowanych lub podzespołów z powłokami z czystej cyny lub powłokami z metali bogatych w cynę, jak SnCu, Sn Bi, SnAgCu. Wiadomo, że wiskery cyny nie rosną na skutek narażenia powłoki na działanie ciepła, próżni, ciśnienia, wilgoci czy przyłożonego napięcia. Pierwotnym źródłem powstawania wiskerów jest wewnętrzny stres związany z narastaniem związków międzymetalicznych i zwiększaniem objętości, który inicjuje proces migracji związków międzymetalicznych Cu6Sn5 do powierzchni widoczne na poniższych zdjęciach.

Na tworzenie się wiskerów może mieć również wpływ wielkość tworzących się ziaren cyny i okludowanie związków organicznych czy wodoru w powłokę cyny immersyjnej podczas jej wytwarzania. Zaobserwowana długość wiskerów w otworach płytki drukowanej wynosiła 150 |jm. Krótsze wiskery były obserwowane na krawędziach pól lutowniczych SMT. Producenci płytek drukowanych z powłoką z cyny immersyjnej, aby uniknąć zjawiska tworzenia się wiskerów, stosują warstwy pośrednie między miedzią a cyną, które blokują proces narastania wewnętrznych warstw międzymetalicznych prowadzących do powstawania wyskerów. Na poniższych zdjęciach przedstawiamy przykłady kształtów wiskerów cyny występujących na wyprowadzeniach podzespołów. Od pierwszego zdjęcia od prawej strony prezentujemy (1) wisker włoskowy z kolankiem, (2) wisker prosty kolumnowy, (3) wisker z pętlą (4) wisker zapętlony z kolankiem wyrastający z ziarna.

Na warstwy pośrednie stosowane są różne przewodzące powłoki, np. organiczne polimery przewodzące lub srebro. Unika się dodawania organicznych środków wybłyszczających i intensyfikuje się kontrolę procesu nakładania powłoki cynowej, żeby nie nastąpiła okluzja zanieczyszczeń i wodoru z polimeru przewodzącego oraz żeby powstawały szczelne powłoki złożone z dużych, płaskich kryształów cyny.

Na wyprowadzenia podzespołów stosuje się powłoki galwaniczne, zarówno tzw. cynę matową, jak i błyszczącą. Cyna matowa tworzy warstwę o małym wewnętrznym naprężeniu. Charakteryzuje się dużymi ziarnami o rozmiarze 1 ¡jm lub większymi. Zawartość węgla w powłoce jest mniejsza niż 0,05%. Ta cyna jest odporna na tworzenie się wiskerów.

Cyna błyszcząca tworzy warstwę o dużym wewnętrznym naprężeniu. Powłoka z cyny błyszczącej charakteryzuje się drobnoziarnistą strukturą o wymiarach ziaren 0,5-0,8 pm z dużą zawartością węgla (0,2-1%). Ta cyna jest podatna na tworzenie się wiskerów. W przypadku cyny błyszczącej stosowanie organicznych związków wybłyszczających powłokę cynową przyczynia się do zwiększenia jej podatności na tworzenie wiskerów poprzez okludowanie tych związków w powłokę.

Doświadczenia producentów podzespołów wykazały, że grubsze warstwy powłoki cynowej na wyprowadzeniach podzespołów wykazują mniejszą skłonność do tworzenia wiskerów i dłuższy czas inkubacji przed początkiem ich wzrostu. Z tego powodu zaleca się, aby grubość powłoki cyny na wyprowadzeniach podzespołów wynosiła minimum 7 pm, a nominalnie 10 pm w przypadku powłoki cyny nanoszonej bezpośrednio na miedź. Jeśli natomiast zastosuje się podwarstwę niklu lub srebra, to powłoka cyny może być znacznie cieńsza, w zasadzie ograniczeniem jest tylko jej lutowność.

Wiskery tworzą się najczęściej na podłożu miedzianym, chociaż odnotowuje się również przypadki tworzenia się wiskerów na cynie naniesionej na ażur FeNi42. Ten przypadek jest tłumaczony przede wszystkim niedopasowaniem współczynni.

ków rozszerzalności cieplnej materiałów (CTEh które wynoszą: dla cyny ok. 23 ppm/°K, a dla ażuru FeNi 42 ok. 4 ppm/°K.

Mechanizm powstawania wiskerów, choć może nie jest do końca poznany, jednak przyjmuje się, że miedź dyfunduje po granicy ziaren powłoki cyny, tworząc związek międzymetaliczny Cu6Sn5. W niskiej temperaturze, takiej jak temperatura pokojowa, przeważający będzie mechanizm dyfuzji po granicy ziaren, nieregularny wzrost związków międzymetalicznych, co powoduje wyrastanie wiskerów z powierzchni powłoki, jak to schematycznie pokazano na poniższych zdjęciach.

Nowoczesne zespoły elektroniczne, z gęsto upakowanymi podzespołami o małym rastrze, są szczególnie podatne na ryzyko obniżenia niezawodności na skutek tworzenia się wiskerów, które mogą prowadzić do zwarć, tworząc po lutowaniu mostki między polami lutowniczymi. Producenci podzespołów próbują z tego powodu zapobiegać powstawaniu wiskerów przez ścisłą kontrolę składu chemicznego kąpieli do metalizowania elektrochemicznego, wprowadzanie warstwy barierowej między metalem bazowym a powłoką czy wreszcie przez wygrzewanie odprężające podzespołu w temperaturze 150°C przez I h bezpośrednio po jego wykonaniu. Metody zapobiegawcze powstawaniu wiskerów na powłokach cynowych wyprowadzeń podzespołów opisano w normie JEDEC/ /IPC JP002.

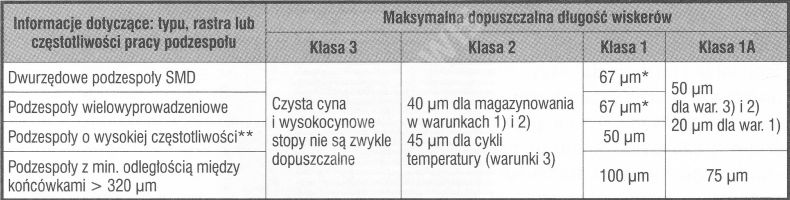

Przewidywanie ryzyka powstawania wiskerów jest bardzo trudne, szczególnie że do tej pory nie ma porozumienia między producentami podzespołów na temat metod badania narastania wiskerów. W ramach porozumienia konsorcjów i-NEMl, IPC i Soldertec powstała norma JEDEC JESD201 [9], w której podano uzgodnione metody badań odbiorczych podzespołów cynowanych i wymagania na dopuszczalne wartości długości wiskerów po tych badaniach w zależności od klasy i rodzaju podzespołu.

Ogólnie podzespoły zostały podzielone na następujące klasy:

– Klasa 3: podzespoły do zastosowań specjalnych (wojsko, przemysł lotniczy i kosmonautyczny, medycyna). Czysta cyna i stopy o wysokiej jej zawartości nie są zwykle akceptowane.

– Klasa 2: podzespoły do urządzeń mających zastosowanie w telekomunikacji, odpowiedzialnych serwerach, w przemyśle motoryzacyjnym itp.

W przypadku tej klasy oczekiwane jest praktyczne obniżenie możliwości występowania wiskerów, jakie przewidziano w normie [3]. Możliwe jest również wprowadzenie pewnych wymagań w uzgodnieniu między producentem a odbiorcą. Dotyczy to produktów o długim czasie życia, takich jak napędy dyskowe, dla których ograniczanie wzrostu wiskerów cyny jest znaczące.

– Klasa 1: Wyroby przemysłowe i powszechnego użytku.

Dotyczy to wyrobów o średnim czasie życia, dla których ograniczanie wzrostu wiskerów nie ma dużego znaczenia.

– Klasa 1A: wyroby powszechnego użytku. Dotyczy to wyrobów o krótkim czasie życia, o minimalnym znaczeniu obecności wiskerów.

Badania obejmują narażenia odzwierciedlające trzy typy warunków (temperatura/wilgoć) magazynowania podzespołów:

1) 30 ±2°C. 60 ±3% RH. 1000 h (klasa 1A), 1500 h (klasa 1 i 2)

2) 55 ±3°C 85 ±3% RH, 1000 h (klasa 1A), 1500 h (klasa 1 i 2)

3) 500 cykli zmian temperatury dla klas 1 A, 1 i 2:

od -55 + 0/-10°C do 85 + 10/-0°C, powietrze-powietrze; 10 min. nasiąkania; ok. 3 cykli/h lub od -40 + 0/-10°C do 85 + 10/-0°C, powictrze-powietrze; 10 min. nasiąkania; ok. 3 cykli/h. Po tych próbach ani jeden podzespół nawet na pojedynczym wyprowadzeniu nie powinien przekroczyć maksymalnej, dopuszczalnej długości powstałych wiskerów w poniższej tabeli przedstawiamy kryteria doboru technicznego maksymalnej, dopuszczalnej długości wyskerów. Jeżeli pojedynczy wisker na pojedynczym wyprowadzeniu przekroczy kryterium maksymalnej długości, taki podzespół należy uznać za wadliwy.